|

| สาระน่ารู้ เครื่องปั้มชิ้นงานอัตโนมัติ Press Machine Tag: เครื่งปั้มคันโยค,Handpress,เครื่องเพลส,เครื่องปั้มโลหะ,เครื่องปั๊มโลหะมือสอง,เครื่องปั๊มโลหะ คือ,เครื่องปั๊มโลหะขนาดเล็ก,เครื่องปั๊มโลหะแผ่น,เครื่องปั๊มโลหะ ภาษาอังกฤษ,เครื่องปั๊มโลหะ ความปลอดภัย,การทํางานของ เครื่องปั๊มโลหะ,เครื่อง ปั๊ม โลหะ ราคา ถูก,เครื่องปั้มชิ้นงาน,เครื่องปั้มแบบคันโยก,เครื่องปั้มชินงานแบบมือ,เครื่องปั้มชิ้นงานแบบใช้มือ,เครื่องปั้มมือ สาระน่ารู้ เครื่องปั้มชิ้นงานอัตโนมัติ Press Machine

ข้อดีจากการกระบวนการปั๊ม การปั๊มจะเป็นกระบวนการที่ดีที่สุดจากทั้งหมด มีข้อได้เปรียบที่เหนือกว่า ไม่ว่าจะเป็นการหล่อ (casting) การทุบขึ้นรูป (forging) และการกัดแต่ง (machining) ซึ่งแบ่งข้อได้เปรียบออกเป็นดังนี้ - ช่วยให้การขึ้นรูปชิ้นงานที่ซับซ้อนได้ง่ายขึ้นกว่าวิธีอื่นๆ - หลังปั๊มแล้วไม่จำเป็นต้องทำการตกแต่งชิ้นงานแต่อย่างใด - ชิ้นงานที่ผ่านการปั๊มจะเท่ากันทุกชิ้น สังเกตได้จากการนำเอาชิ้นงานมาประกอบ - มีความแข็งแรงเพิ่มมากขึ้น รวมถึงคุณสมบัติทางกลอื่นๆ - ตัวชิ้นงานมีน้ำหนักเบามาก - อัตราการสามารถทำได้ในปริมาณสูง ขั้นตอนการทำที่ใช้ในงานปั๊มขึ้นรูป ในกระบวนการปั๊มขึ้นรูปจะมีหลายกรรมวิธีด้วยกัน หลักๆ จะถูกแบ่งออกเป็น 3 กรรมวิธีตามพื้นฐานทั่วไปคือ - การตัดเฉือน (shearing) จะแบ่งออกเป็นการปั๊มเจาะ (blaking) และการตัดเจาะรู (piercing) - การตัด (bending) หรือเรียกว่าการขึ้นรูป (forming) - การลากเพื่อขึ้นรูป (drawing)

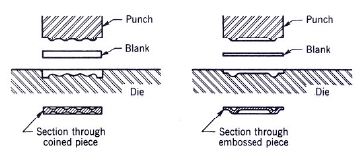

นอกเหนือจากวิธีขั้นพื้นฐานเหล่านี้แล้ว ยังมีการนำเอากรรมวิธีอื่นๆ มาใช้ในกระบวนการเข้ารูปโลหะอเช่น การปั๊มจม (coining) การปั๊มนูน (embossing) การบีบอัด (swaging) การฝานขอบ (shaving) และการตัดขอบ (trimming) ซึ่งการผลิตชิ้นโลหะแผ่นจำเป็นต้องเลือกเอาวิธีที่กล่าวไปข้างต้นมาใช้ โดยจะมีการเลือกกรรมวิธีทำงานดังต่อไปนี้ วิธีที่ใช้ในงานเครื่องปั๊ม (Stamping Process)

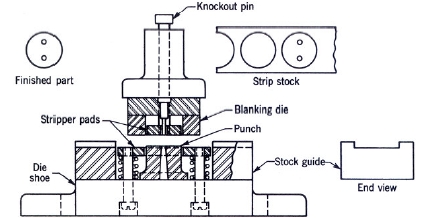

วิธีที่ใช้ในงานปั๊มขึ้นรูปโลหะแผ่นมีหลากหลายวิธี และสามารถแบ่งได้เป็น 3 วิธีพื้นฐานหลัก ก็คือ - การตัดเฉือน (shearing) ซึ่งแบ่งเป็นการปั๊มเจาะ (blaking) และการตัดเจาะรู (piercing) - การตัด (bending) หรือการขึ้นรูป (forming) - การลากขึ้นรูป (drawing) นอกจากนี้ ก็ยังมีวิธีดังเดิมอื่นๆอีก เช่น การปั๊มแบบนูน (embossing) การปั๊มจม (coining) การบีบอัด (swaging) การฝานขอบ (shaving) และการตัดขอบ(trimming) การผลิตชิ้นงานโลหะแผ่นจะต้องใช้หลากหลายวิธีที่กล่าวมาแต่ไม่จำเป็นต้องใช้กรรมวิธีทั้งหมดมีลักษณะการทำงานดังนี้ 1. Blanking ขั้นตอนแรกที่จะต้องทำในการผลิต โดยจะเป็นการตัดแผ่นโลหะด้วยพั้นซ์ และดายให้ได้รูปร่างตามที่ต้องการ แผ่นโลหะที่ตัดออกมานี้จะนำไปผ่านกรรมวิธีอื่นเพื่อ ผลิตเป็นชิ้นงานต่อไป 2. Piercing โดยทั่วไปเป็นขั้นตอนที่ต่อจาก blanking โดยจะตัดแผ่นโลหะให้เป็นรูตามตำแหน่งที่ต้องการบางครั้ง blanking และ piercing สามารถทำพร้อมกัน ได้ในขั้นตอนเดียว ข้อแตกต่างระหว่าง blanking และ piercing จะใช้แผ่นโลหะที่ตัดออกมาด้วยพั้นซ์และดายเป็นชิ้นงาน ส่วน piercing จะใช้แผ่นโลหะที่ถูกตัดเป็นรูเป็นชิ้นงาน 3. Bending เป็นการตัดพื้นผิวระนาบของโลหะทำมุมกันตั้งแต่หนึ่งมุมขึ้นไปโดยความหนาของแผ่นโลหะไม่เปลี่ยนแปลงและรัศมีการดัดจะต้องมากกว่าหรือเท่ากับความหนาของแผ่นโลหะ 4. Drawing เป็นการสาลขึ้นรูปโลหะแผ่นด้วยพั้นซ์เข้าไปในโพรงของดายโดยปราศจากการยืดของแผ่นโลหะ ดังนั้นช่องว่างระหว่างพั้นซ์และดายจะเท่ากับความหนาของแผ่นโลหะ 5. Embossing เป็นการขึ้นรูปแผ่นโลหะให้เป็นหลุมหรือปุ่มตื้นๆโดยที่ความหนาไม่เปลี่ยนแปลง ปรกติทำแผ่นป่ายต่างๆ ที่มีตัวอักษรนูน 6. Coining เป็นการขึ้นรูปแผ่นโลหะให้เป็นลวดโดยการบีบอัดแผ่นโลหะในแม่พิมพ์ปิด ลวดลายทั้งสองด้านจะไม่เหมือนกันก็ได้ เช่น การทำเหรียญ 7. Swaging เป็นการขึ้นรูปโลหะโดยการบีบอัดในแม่พิมพ์เปิด โลหะจะสามารถไหลผ่านแม่พิมพ์ออกมาได้อย่างอิสระ 8. Shaving เป็นการตัดแต่งขอบแผ่นโลหะผ่านการ blanking หรือ piercing มาแล้ว 9. Trimming เป็นการทำงานคล้าย blanking เพื่อตัดโลหะส่วนเกินออกวิธีนี้จะทำทีหลังสุดเมื่อแผ่นโลหะผ่านกรรมวิธีอื่นๆ มาแล้ว ชนิดของแม่พิมพ์ (Types of Dies)

การแบ่งชนิดของแม่พิมพ์สามารถแบ่งตามกรรมวิธีเช่น แม่พิมพ์ดัด (bending die) หรือจะแบ่งตามวิธีการทำงาน ซึ่งแบ่งได้ดังต่อไปนี้ 1. แม่พิมพ์ธรรม (simple die) เป็นแม่พิมพ์ที่ทำงานได้กรรมวิธีเดียวในการกดหนึ่งครั้งเช่น blanking เป็นต้น 2. แม่พิมพ์ผสม (compound die) เป็นแม่พิมพ์ที่ทำงานตัด (shearing) ตั้งแต่สองกรรมวิธีขึ้นไปอยู่ในสถานีเดียวกันและสามารถทำงานได้พร้อมกันในการกดหนึ่งครั้ง เช่นสามารถทำ blanking และ piercing ได้พร้อมกันในการกดหนึ่งครั้ง ดังนั้น ในการกดหนึ่งครั้งจะได้ชิ้นงานซึ่งหลุดออกจากแถบโลหะ (strip) ที่ป้อนเข้าไป 3. แม่พิมพ์รวม (combination die) เป็นแม่พิมพ์ที่ทำงานเหมือน compound die นอกจากทำงานตัดแล้ว จะทำงานอย่างอื่นไปพร้อมกันได้ด้วยเช่น bending และ drawing เป็นต้น

4. แม่พิมพ์แบบลำดับ (progressive die) เป็นแม่พิมพ์ที่สามารถทำงานพร้อมกันได้ตั้งแต่สองกรรมวิธีขึ้นไป แตกต่างจาก compound die ตรงที่แต่ละกรรมวิธีจะอยู่แยกสถานีกัน ดังนั้นการออกแบบ progressive die จะง่ายกว่า compound die ชิ้นงานที่ถูกป้อนผ่านแต่ละสถานีด้วยระบบกลไกอัตโนมัติจะยังคงติดอยู่กับแถบโลหะจนถึงสถานีสุดท้ายจึงจะหลุดออกมาเป็นชิ้นงานสำเร็จ ชนิดของเครื่องกด (Press Machines)

การแบ่งชนิดของเครื่องกดสามารถแบ่งได้หลายวิธีเช่น แบ่งตามแหล่งให้กำลัง แบ่งตามชนิดก้านกระทุ้ง (ram) แบ่งตามโครงสร้างของเครื่อง หรือแบ่งตามจุดมุ่งหมายในการทำงาน เป็นต้น แต่ในที่นี้จะแบ่งชนิดของเครื่องกดตามกลไลการถ่ายทอดกำลังให้แก่ก้านกระทุ้ง ซึ่งสามารถแบ่งได้ดังนี้ 1. กลไกแบบข้อเหวี่ยง (crank) เป็นระบบขับเคลื่อนที่ธรรมดาที่สุด ใช้ข้อเหวี่ยง ในจังหวะเคลื่อนที่ลงความเรว็วจะเพิ่มขึ้น ความเร็วจะสูงสุดที่กึ่งกลางของช่วงชัก (stroke) ส่วนมากการกดแม่พิมพ์จะเกิดขึ้นที่ความวเร็วสูงสุดนี้ 2. กลไกแบบเยื้องศูนย์ (eccentric) จะเหมือนกับ crank แต่ช่วงชักจะสั้นกว่า และจะมีความแข็งแรงกว่า 3. กลไกแบบลูกเบี้ยว (cam) จะคล้ายกับ eccentric แต่จะใช้กับการเคลื่อนที่ของ ram ที่พิเศษตามความต้องการ 4. กลไกแบบเฟืองรางและเกียร์ (rank and gear) ใช้เมื่อต้องการช่วงชักที่ยาวมากๆ การเคลื่อนที่สม่ำเสมอแต่จะช้ากว่าแบบ crank จะมีตัวหยุดเพื่อควบคุมช่วงชักได้ และอาจจะติดตั้งอุปกรณ์ quick-return เพื่อให้ ram เคลื่อนที่กลับไปจุดตั้งตั้นได้อย่างรวดเร็ว 5. กลไกแบบไฮดรดลิก (hydraulic) ใช้ในเครื่องกดและงานต่างๆ มากมาย การคลื่อนที่ช้าแต่ให้แรงกดมาก เหมาะกับงาน forming และ drawing 6. กลไกแบบข้อต่อร่วม (knuckle joint) เป็นระบบที่นิยมใช้กันมากเนื่องจากความได้เปรียบทางกลสูงที่ระบบยืดสุดซึ่งจะให้แรงกดสูง จึงเหมาะสำหรับการทำ coining และ sizing เครื่องกดที่ใช้ระบบกลไกโดยใช้ flywheel ในการให้กำลังจะสามารถให้แรงกดได้ตั้งแต่ 20-6,000 ตันและช่วงชักได้ตั้งแต่ 5-500 มิลลิเมตรและมีความเร็วตั้งแต่ 20-1,500 ครั้งแต่นาที ระบบกลไกนี้จึงเหมาะกับงาน blanking และงาน drawing สำหรับเครื่องกดที่ใช้ระบบไฮดรอลิกในการให้กำลังสามารถสร้างแรงกดได้ตั้งแต่ 20-10,000 ตัน ช่วงชักได้ตั้งแต่ 10-800 มิลลิเมตร ระบบไฮดรอลิกสามารถให้กำลังเต็มที่ได้ทุกระยะของช่วงชัก จึงเหมาะสำหรับงานdeep drawing และงานที่ใช้ combination die (blanking และ bending) หากท่านสนใจสินค้าสามารถดูรายละเอียดตัวเครื่องได้ที่นี่ เครื่องทดสอบเกี่ยวกับเครื่องปั้ม Handpress เครื่องปั้มชิ้นงานแบบคันโยก Press Machine เครื่องปั้มชิ้นงานอัตโนมัติ แหล่งที่มาของข้อมูล : วิชาการ.คอม www.vcharkarn.com/varticle/3880 |

สาระน่ารู้ เครื่องทดสอบความทนทานงานก่อสร้าง Pull Out Tester สาระน่ารู้ เครื่องทดสอบความทนทานงานก่อสร้าง Pull Out Tester  สาระน่ารู้เครื่องวัดอัตราการหลอมไหล Melt Flow Tester สาระน่ารู้เครื่องวัดอัตราการหลอมไหล Melt Flow Tester  สาระน่ารู้ เครื่องวัดความหนาแน่น ความพรุนชิ้นงาน Densimeter Density สาระน่ารู้ เครื่องวัดความหนาแน่น ความพรุนชิ้นงาน Densimeter Density  สาระน่ารู้ เครื่องวัดความแข็งอลูมิเนียม Barcol Impressor สาระน่ารู้ เครื่องวัดความแข็งอลูมิเนียม Barcol Impressor  สาระน่ารู้ โคมไฟแว่นขยายหรือโคมไฟเลนส์ขยาย Magnifying Lamp สาระน่ารู้ โคมไฟแว่นขยายหรือโคมไฟเลนส์ขยาย Magnifying Lamp  สาระน่ารู้ การแก้ไขคอมพิวเตอร์เบื้องต้น สาระน่ารู้ การแก้ไขคอมพิวเตอร์เบื้องต้น  สาระน่ารู้ กล้องตรวจจับความร้อน Thermal Imager สาระน่ารู้ กล้องตรวจจับความร้อน Thermal Imager  สาระน่ารู้ เครื่องวัดความหนา ระบบUltrasonic สาระน่ารู้ เครื่องวัดความหนา ระบบUltrasonic  สาระน่ารู้ เครื่องวัดเฉดสี เปรียบเทียบสี ทดสอบสี Spectrophotometer & Colorimeter สาระน่ารู้ เครื่องวัดเฉดสี เปรียบเทียบสี ทดสอบสี Spectrophotometer & Colorimeter  สาระน่ารู้ เครื่องวัดความเงา Gloss Meter สาระน่ารู้ เครื่องวัดความเงา Gloss Meter  สาระน่ารู้ เครื่องวัดแรงดึงแรงกด Force Gauge สาระน่ารู้ เครื่องวัดแรงดึงแรงกด Force Gauge  สาระน่ารู้ เครื่องวัดความแข็งโลหะ Hardness สาระน่ารู้ เครื่องวัดความแข็งโลหะ Hardness  สาระน่ารู้ เครื่องวัดความแข็งยาง Durometer สาระน่ารู้ เครื่องวัดความแข็งยาง Durometer  สาระน่ารู้ กล้องตรวจส่องชิ้นงาน Micro Scope สาระน่ารู้ กล้องตรวจส่องชิ้นงาน Micro Scope  สาระน่ารู้ เครื่องวัดชิ้นงานละเอียดชนิดแสงเงา Profile Projector สาระน่ารู้ เครื่องวัดชิ้นงานละเอียดชนิดแสงเงา Profile Projector  สาระน่ารู้ เครื่องวัดชิ้นงานละเอียด Video Measuring Machine สาระน่ารู้ เครื่องวัดชิ้นงานละเอียด Video Measuring Machine  สาระน่ารู้ เครื่องวัดความหนาขวด Wall Thickness สาระน่ารู้ เครื่องวัดความหนาขวด Wall Thickness |